Die größte Auflösetrommel der Welt: Voith stellt IntensaDrum Duo für Produktionsmengen von 3.000 Tonnen Papier pro Tag vor

News Allgemeine News

- Die Auflösetrommel verarbeitet sehr große Produktionsmengen von 3.000 Tonnen Recyclingpapier pro Tag.

- Der modulare, zweiteilige Aufbau macht es möglich, in neue Dimensionen bei der Auflösekapazität vorzudringen.

- Mit langjähriger Expertise können Wartungs- und Betriebskosten minimiert und gleichzeitig die Faserqualität optimiert werden.

Der Papierherstellungsprozess beginnt bei der Stoffauflösung und der Abtrennung von Grobschmutz, um den Faserstoff für die nachfolgenden Reinigungsschritte vorzubereiten. Mit langjähriger Expertise stellt Voith Paper nun die neueste Technologie innerhalb der BlueLine-Stoffaufbereitungsproduktlinie vor: Die zweiteilige Auflösetrommel IntensaDrum Duo. Die Trommel für Recyclingpapier eignet sich für sehr hohe Produktionsmengen und zeichnet sich durch eine äußerst hohe Robustheit, Zuverlässigkeit und Effizienz aus. Der zweiteilige modulare Aufbau entspricht der bereits vielfach erfolgreich eingesetzten IntensaDrum ID45XL, welche für kleinere Produktionsmengen ausgelegt ist.

Maximale Robustheit für große Produktionsmengen

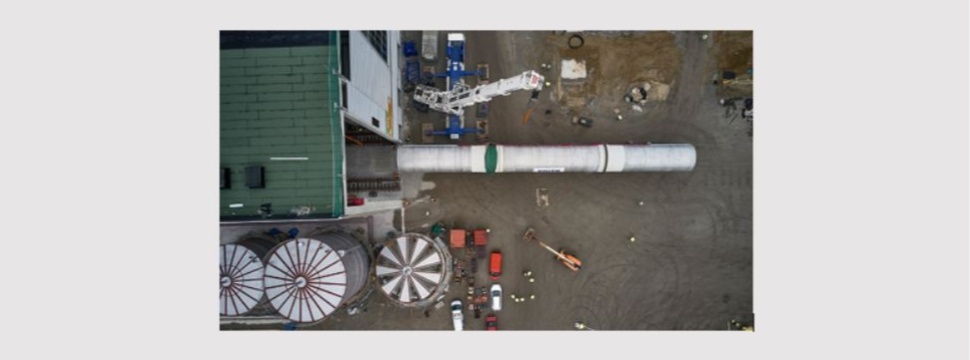

Wie gut die IntensaDrum Duo in der Praxis funktioniert, zeigt die Installation der IntensaDrum Duo beim Projekt Taurus PM 3 der Progroup in Deutschland. Mit einem Durchmesser von je 4,5 m, verarbeitet die 48 m lange Auflösetrommel und die 23 m lange Sortiertrommel seitdem täglich 3.000 Tonnen Altpapier. Die gesamte Baulänge der über 300 Tonnen schweren IntensaDrum Duo beträgt 78 Meter. Damit ist die Aufbereitungsanlage im Projekt Taurus die größte Ihrer Art weltweit.

Vorteile einer zweiteiligen Konstruktion

Um die sehr hohe Produktionsmengen auch mit einer einteiligen Auflösetrommel zu ermöglichen, müssen die frei tragenden Bereiche deutlich vergrößert werden. Dies würde die dynamischen Belastungen in alle Richtungen deutlich erhöhen und zu extremen konstruktiven Herausforderungen führen. Durch das zweiteilige Design ist es Voith gelungen, die technischen Grenzen von einteiligen Auflösetrommeln erfolgreich zu überwinden. Die Möglichkeit, sehr hohe Produktionen über eine Auflösetrommel und damit auch über eine Stoffbereitungslinie zu fahren, führt zu einer deutlichen Reduktion der Investitions- und Betriebskosten.

Hohe maschinenbauliche Qualität in Kombination mit langer Erfahrung

IntensaDrum Duo verarbeitet Produktionsmengen von zwei Standard-Auflösetrommeln. Da nur noch eine Auflösemaschine benötigt und die komplette Produktion in einer Linie verarbeitet wird, können Wartungs- und Instandhaltungskosten maßgeblich reduziert werden. Gleichzeitig überzeugt die IntensaDrum Duo durch eine enorme Robustheit aufgrund des modularen Aufbaus.

„Die IntensaDrum Duo basiert auf dem gleichen Trommelaufbau wie die IntensaDrum ID45XL“, erklärt Pierre-Haakon Berger, Globaler Produktmanager für Auflösetrommeln bei Voith Paper. „Viele Kunden setzen diese für kleine und mittlere Produktionsmengen erfolgreich ein. Bei der Entwicklung der IntensaDrum Duo konnten wir daher auf den breiten Erfahrungsschatz mit dieser Größe zurückgreifen. Standard-Maschinenkomponenten sichern auch bei der Bauweise der IntensaDrum Duo die hohe maschinenbauliche Qualität. Im Vergleich zu einer einteiligen Bauart bietet die IntensaDrum Duo bei diesen Dimensionen wesentliche Vorteile in Bezug auf Transport und Aufstellung.“

Ressourcenschonendes Verfahren

Spezielle Hebeleisten führen im Auflösebereich die Suspension von unten und fast bis ganz oben an. Oben angekommen fällt die Suspension wieder auf den Trommelkörper zurück. Da kein Rotor vorhanden ist, der die Störstoffe verkleinert, ist der Prozess äußerst schonend. Auch im Sortierteil werden die Fasern und das Rejekt schonend getrennt. Zudem kann Wasser durch abgestufte Löcher aus Spitzrohren in die Trommel eindringen, damit die Fasern von den Störstoffen effizient ausgewaschen werden können. Der Verzicht auf Verschleißteile führt darüber hinaus zu einer konstanten Abnahmequalität des Gutstoffes sowie geringeren Produktions- und Stillstandskosten.